Réparation d'un sèche-serviettes Airelec Indigo

Nouvel article et nouvelle réparation. Cette fois, je vais m’attaquer à un sèche-serviettes que mon père m’a confié. Il s’agit d’un modèle Airelec Indigo, aussi vendu sous la marque Noirot.

Ce radiateur propose deux fonctions. Un mode convecteur simple avec une résistance électrique ainsi qu’un mode “marche forcée” permettant de réchauffer rapidement une salle de bain lorsque l’on va prendre une douche. En mode marche forcée, le radiateur active une seconde résistance et une soufflerie.

Le radiateur fonctionne parfaitement en mode classique, mais lorsque l’on active le mode “marche forcée” la soufflerie se met en marche environ deux secondes, puis s’éteint, puis redémarre deux secondes et ainsi de suite. Au bout de plusieurs minutes, la soufflerie finit par s’établir en continu. À première vue, on peut penser à un problème d’alimentation ou de reset d’un composant.

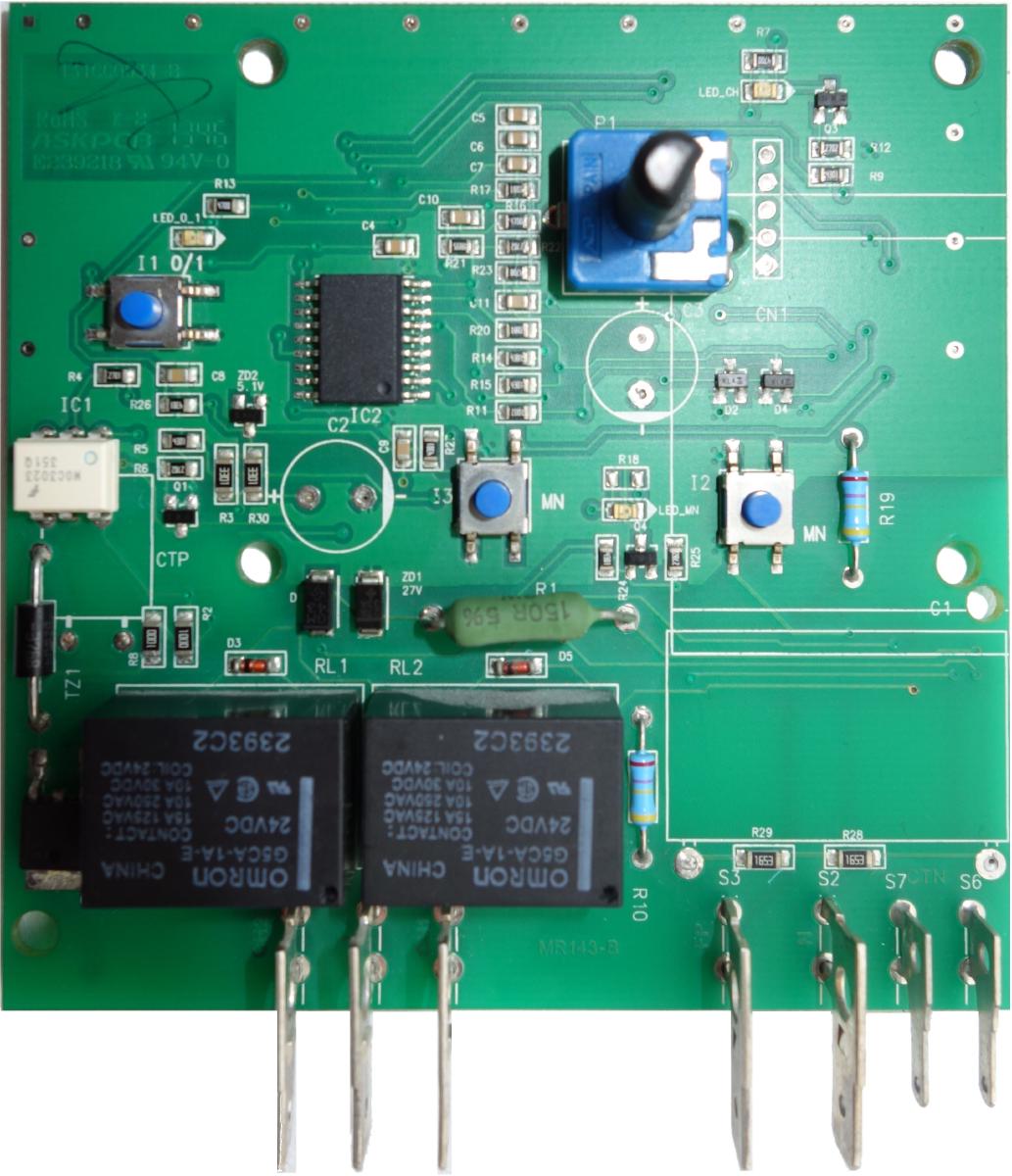

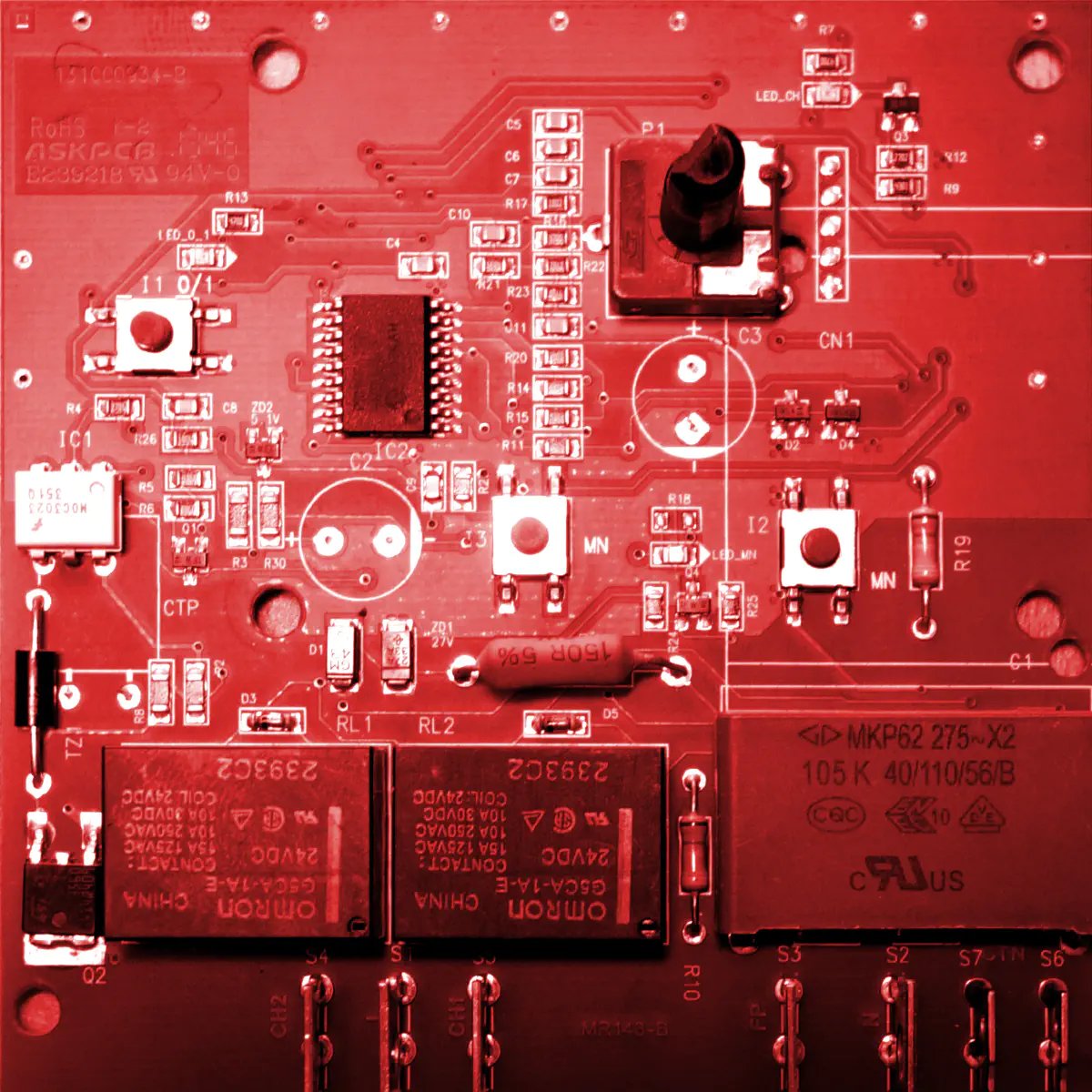

En démontant l’appareil, tout d’abord on se rend compte de la bonne qualité de l’ensemble, c’est du solide ! Il n’y a aucune électronique à part une carte contrôleur. Nous allons donc nous intéresser ici à la manière dont j’ai pu dépanner la carte (oui… spoiler j’ai réussi 😁 )

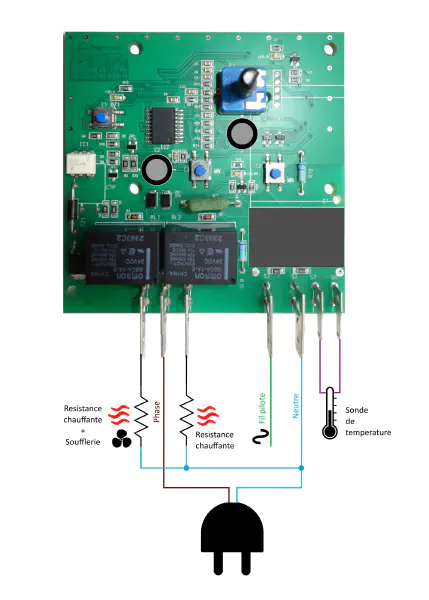

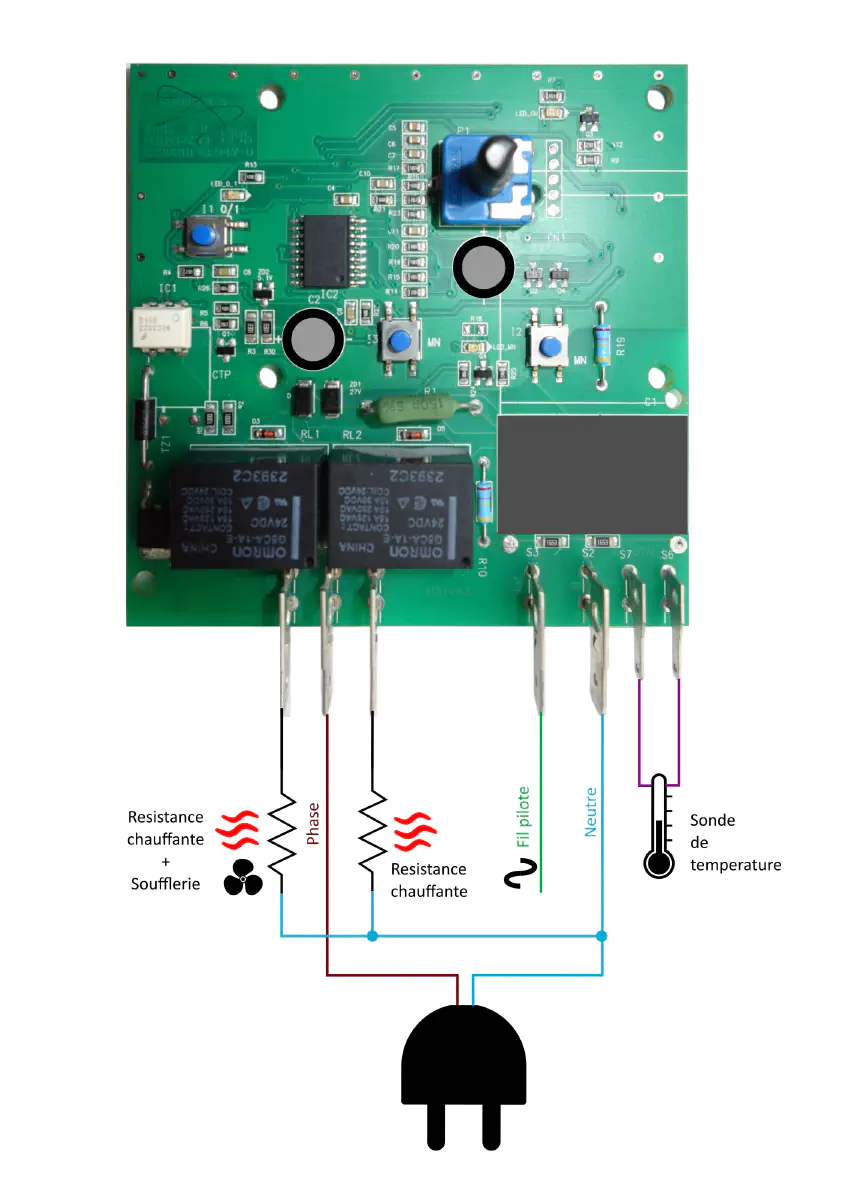

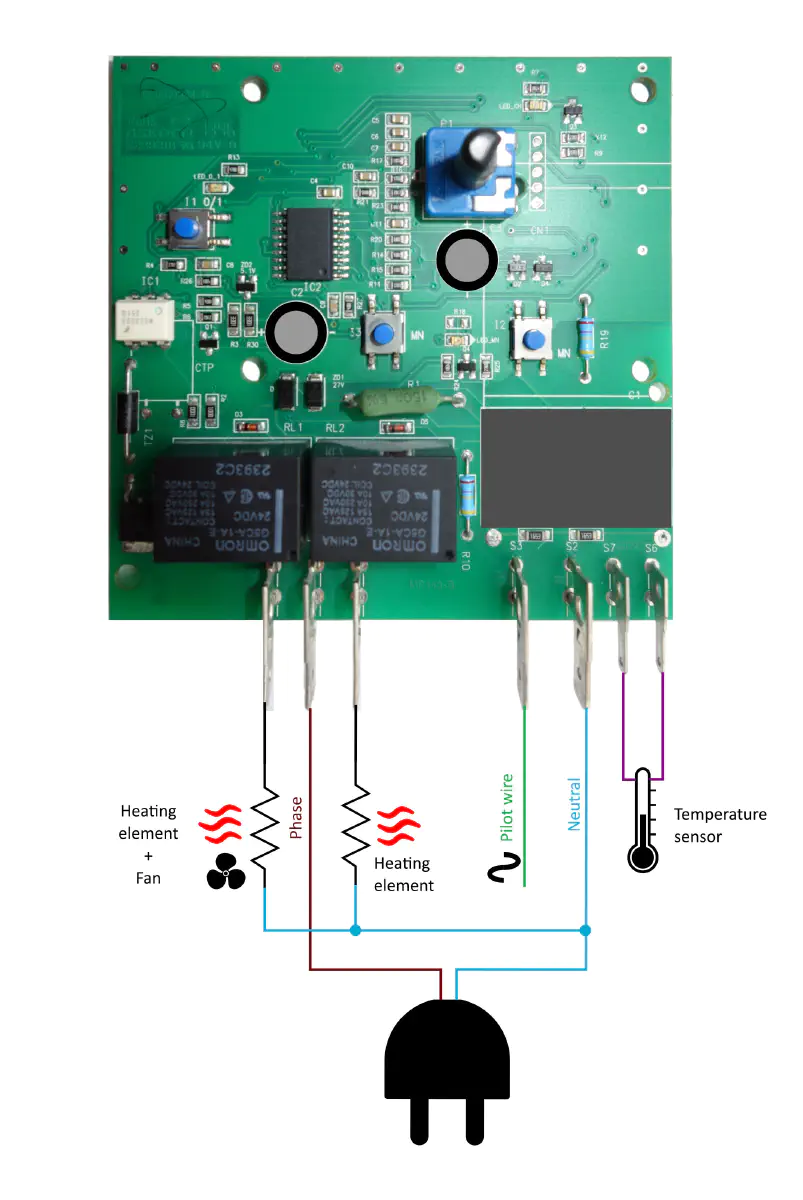

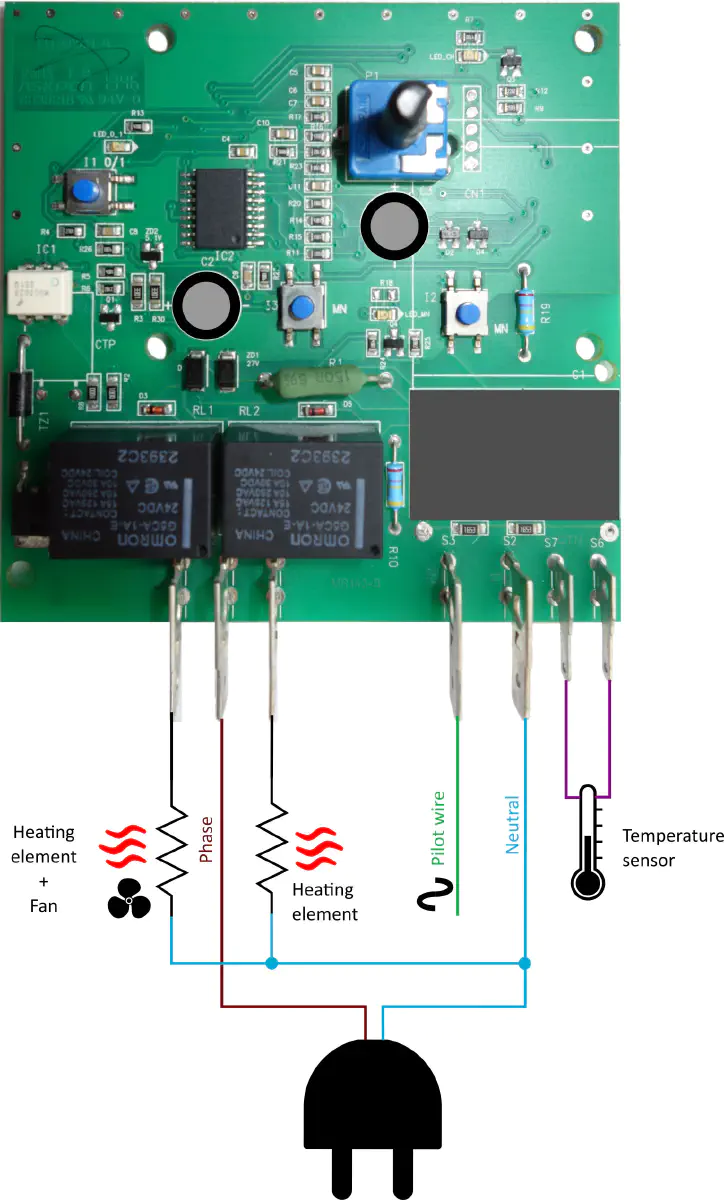

Connexions de la carte électronique

Le système est plutôt simple et de bon gout.

La carte électronique est composée d’un microcontrôleur, qui commute deux relais.

L’un sert à commander la résistance de chauffage “classique”, le second commande la résistance “marche forcée”.

Le potentiomètre permet de régler la température.

Il y a trois boutons poussoirs, celui tout à gauche sert de bouton de mise en marche, les deux sur la droite permettent d’activer la marche forcée

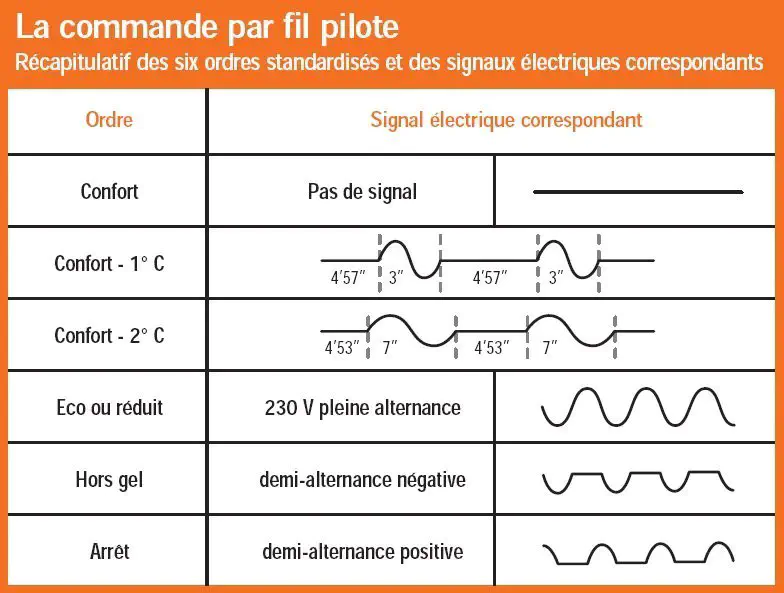

Une entrée fil pilote permet de commander le radiateur à partir d’une centrale (Mode confort, éteint, éco, etc..)

Pour finir, un capteur de température permet de mesurer la température ambiante de la pièce et de réguler le chauffage.

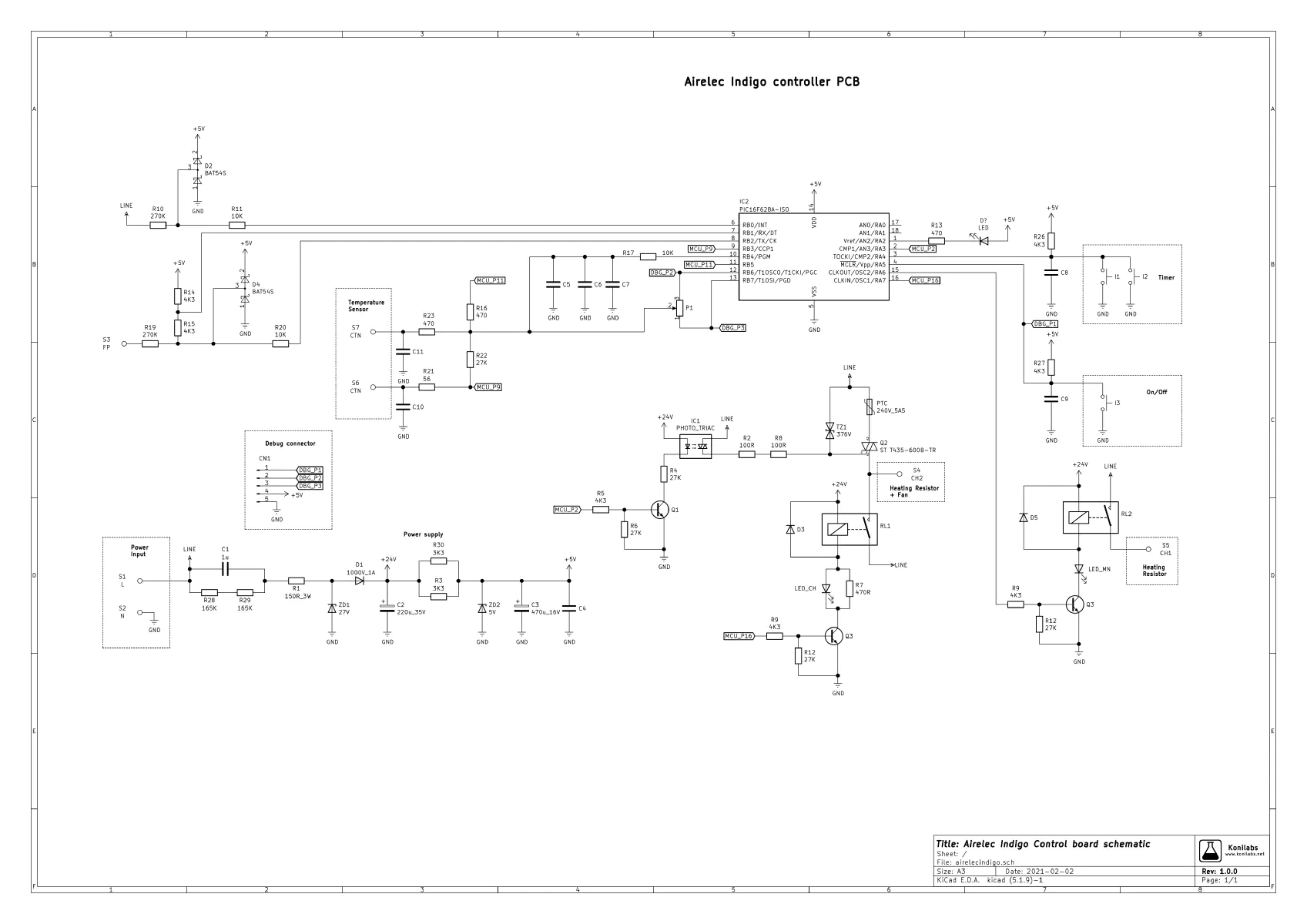

Traçage du schéma

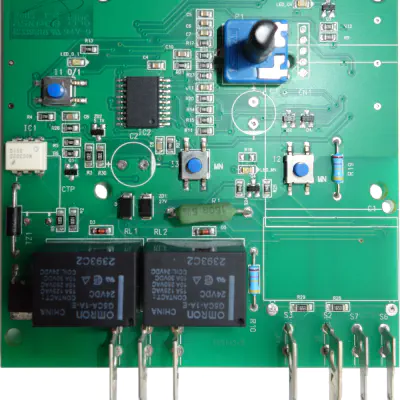

Une bonne nouvelle lorsque l’on regarde la carte électronique, c’est qu’elle semble simple.

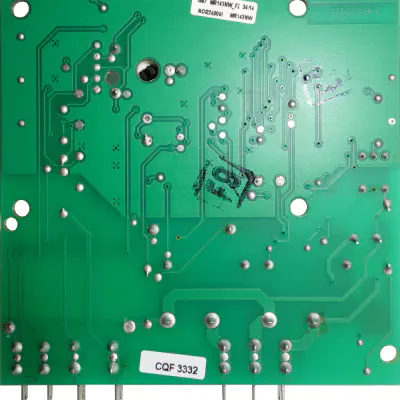

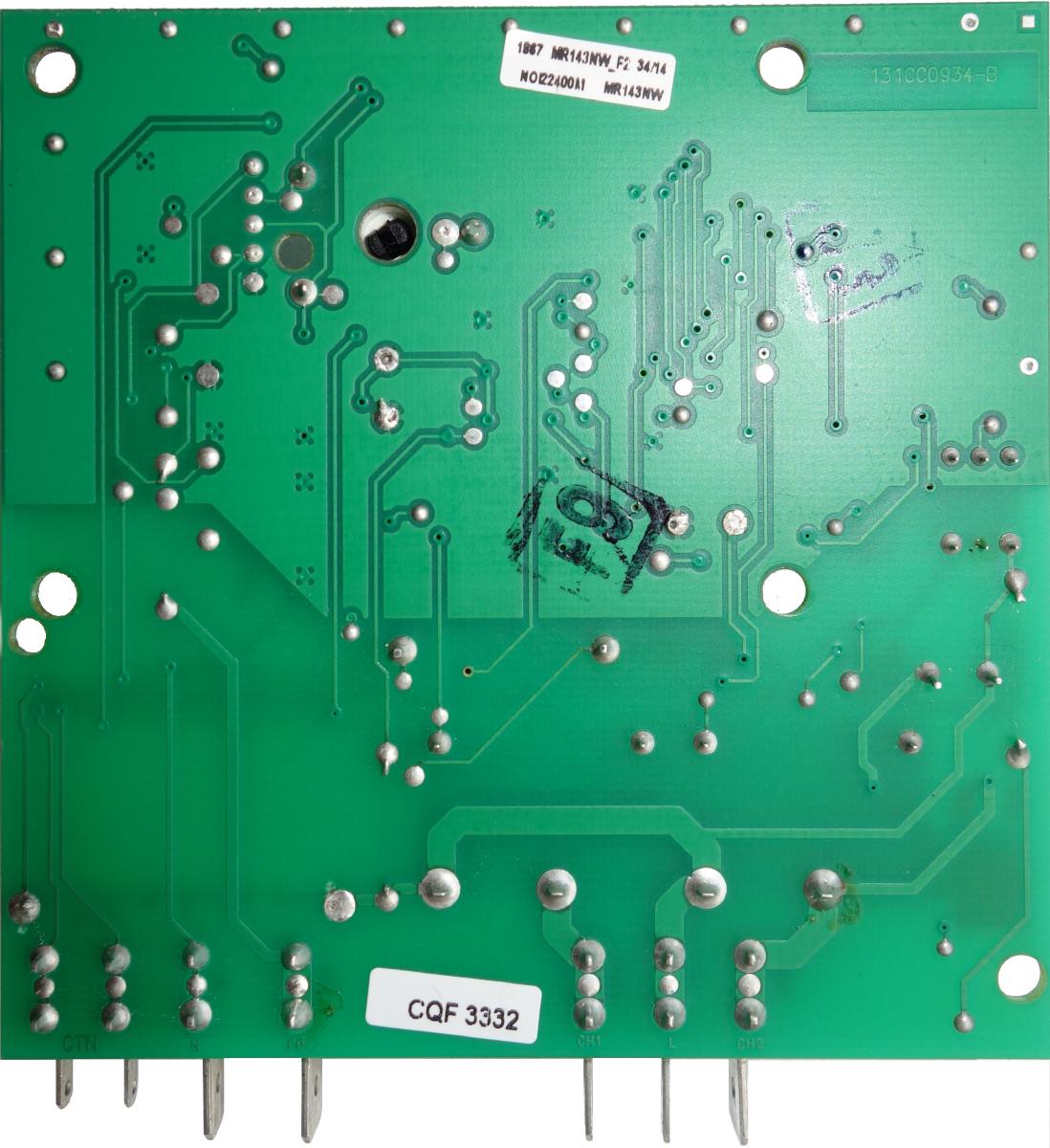

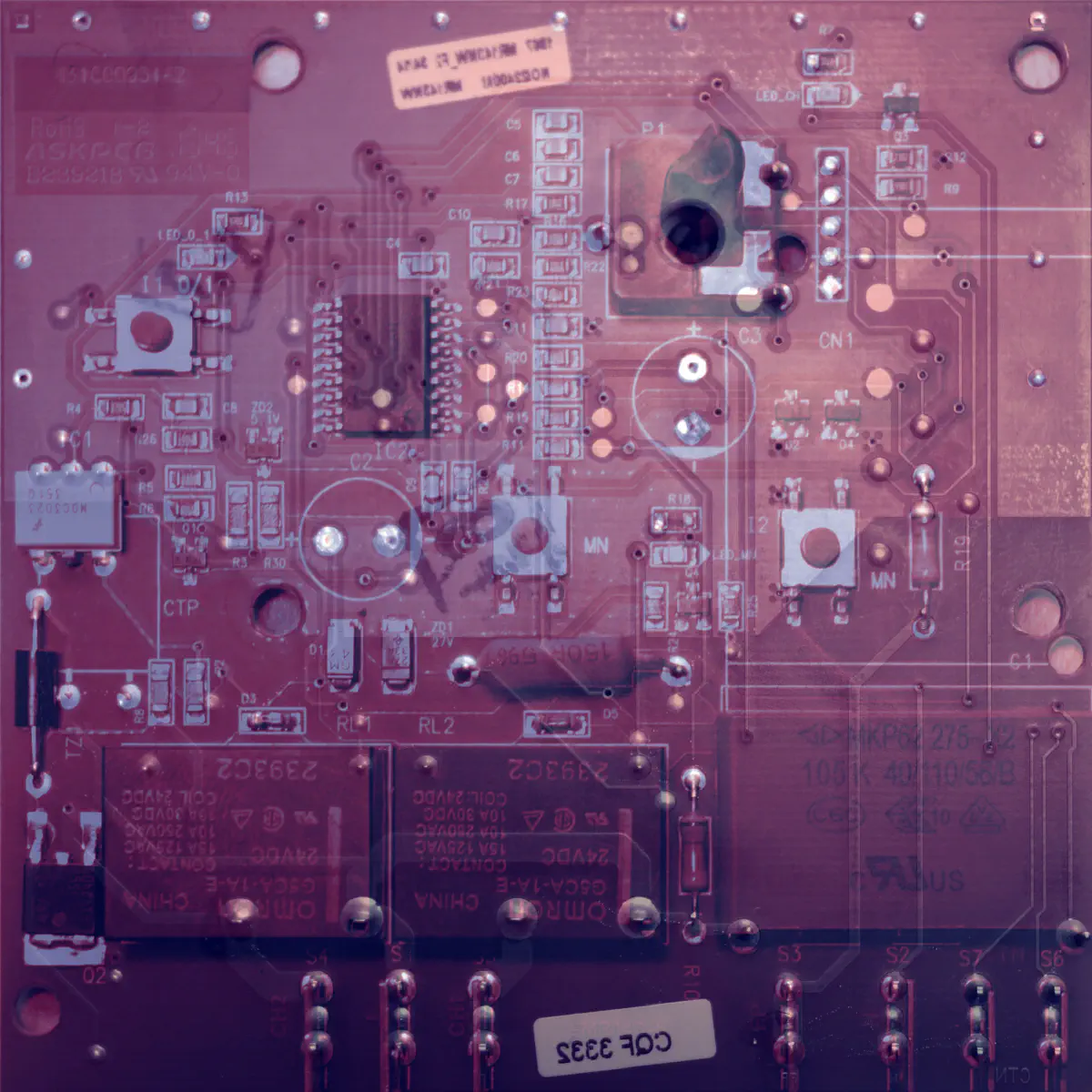

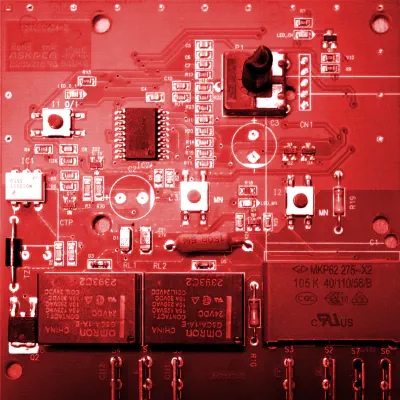

On remarque rapidement qu’il n’y a que deux couches de cuivre, en exposant la carte à une lumière forte et en regardant à travers.

Je vais donc pouvoir facilement retracer le schéma. Pour cela j’utilise une technique simple qui consiste à prendre une photo du dessus de la carte ainsi qu’une photo du dessous. Ensuite, j’applique un filtre de couleur rouge sur la partie supérieure de la carte et un filtre de couleur bleue sur la partie inférieure. Le but étant de me retrouver avec une vue semblable à un logiciel de routage.

Fichiers originaux :

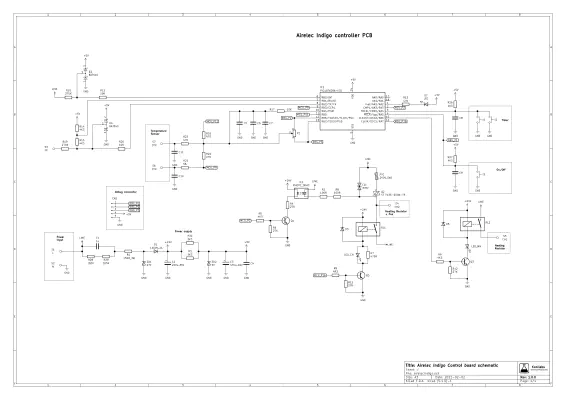

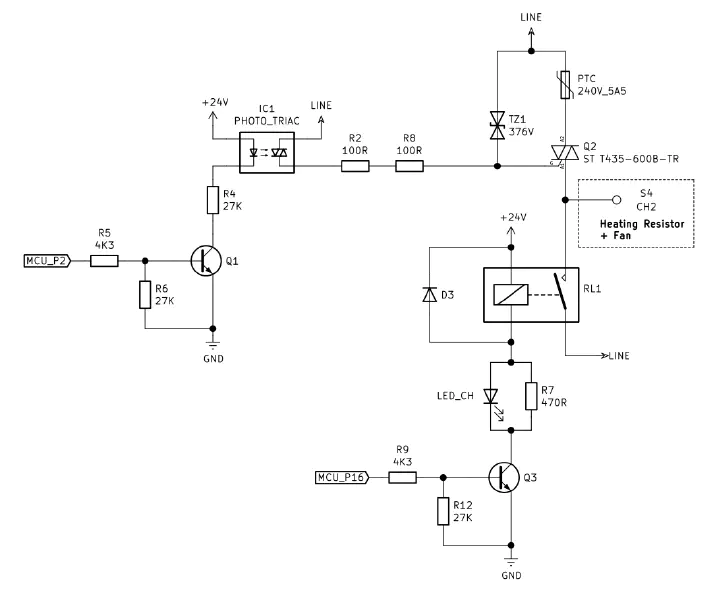

Avec un peu d’huile de coude et de patience, en suivant les pistes on arrive au schéma suivant :

Je n’ai pas pris la peine de mesurer les valeurs de tous les petits condensateurs céramiques, car il aurait fallu les démonter un à un pour les mesurer hors du circuit.

Fichiers originaux :

Fonctionnement du schéma

Ici, je vais expliquer le fonctionnement des principales parties du schéma. Globalement, le schéma est vraiment fait pour optimiser au maximum le coût de fabrication. Il comporte notamment quelques astuces sympathiques.

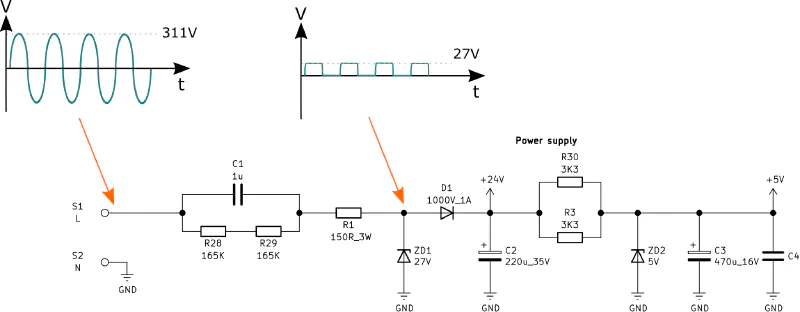

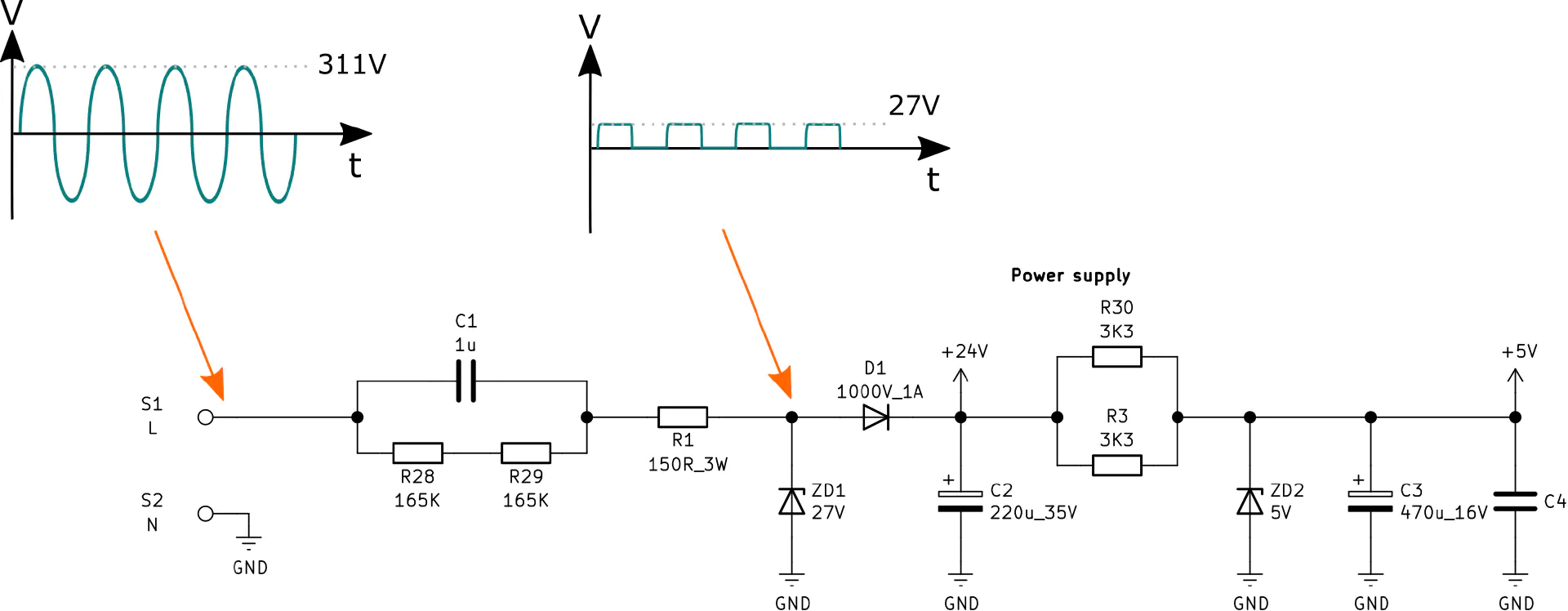

Alimentation

La partie alimentation est faite pour être économique. Il s’agit d’un système de redressement simple alternance avec des diodes Zener pour permettre la régulation à 24V (alimentation relais) et à 5V (microcontrôleur).

Les composants C1 et R1 permettent de limiter le courant dans la diode Zener ZD1.

C1 se comporte comme une résistance fixe à 50 Hz. Sa valeur de 1µF correspond à 50Hz à une résistance de 3,2kOhm.

$$Z_{C_1}=\frac{1}{2 \times \pi \times f \times C_1}=\frac{1}{2 \times 3.14 \times 50 \times 1.10^{-6}} = 3185 \Omega$$

R28 et R29 permettent de décharger C1 lorsque l’alimentation est déconnectée. Cela évite de s’électrocuter si le condensateur C1 reste chargé.

ZD1 est une diode Zener, elle coupe les alternances négatives et les alternances positives à 27V

D1 permet d’éviter la fuite de courant et donc de conserver la charge du condensateur de lissage C2

Aux bornes de C2, on obtient une tension proche de 24V continu.

L’alimentation 5V est quant à elle générée par la diode Zener ZD2 dont le courant est limité par les résistances R30 et R3. Le condensateur de lissage C3 permet d’assurer la stabilité de l’alimentation 5V.

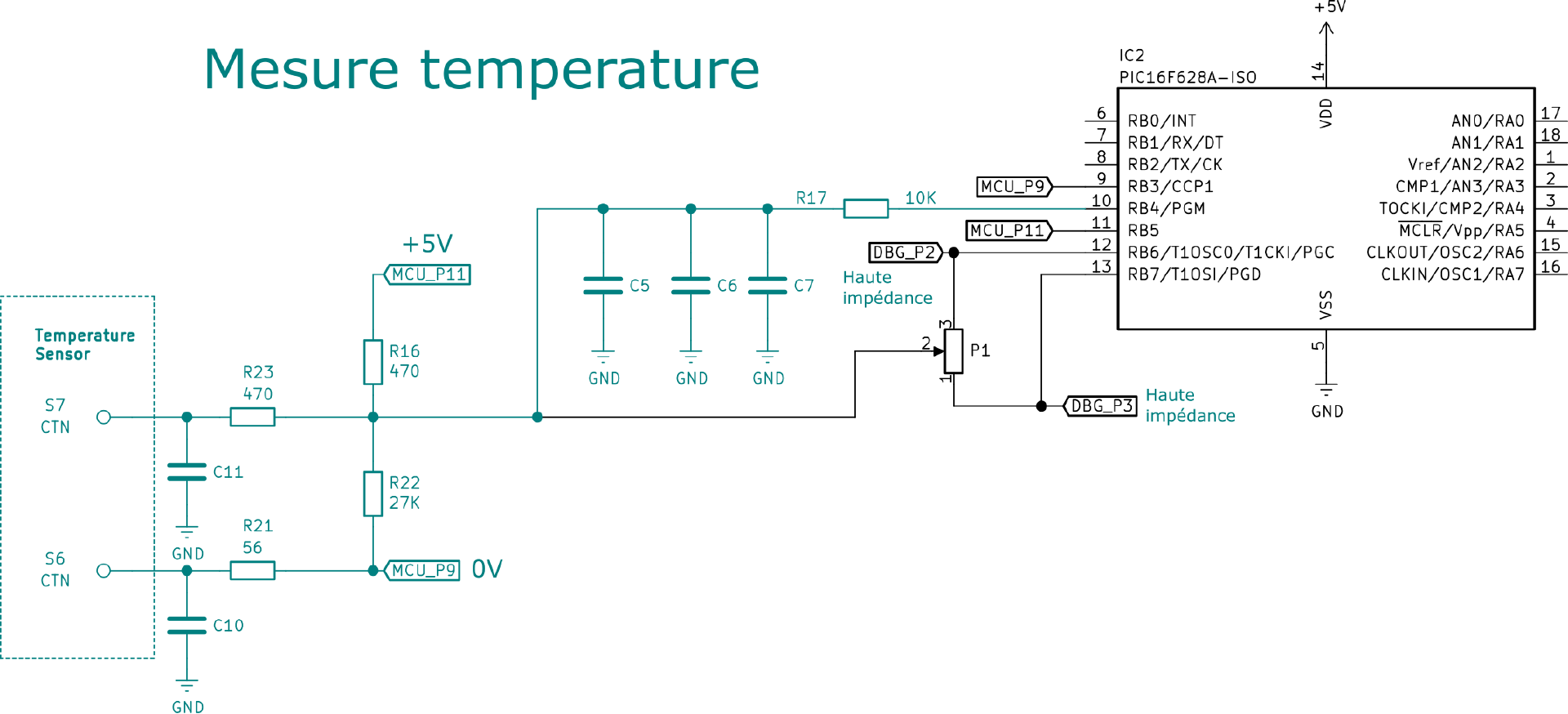

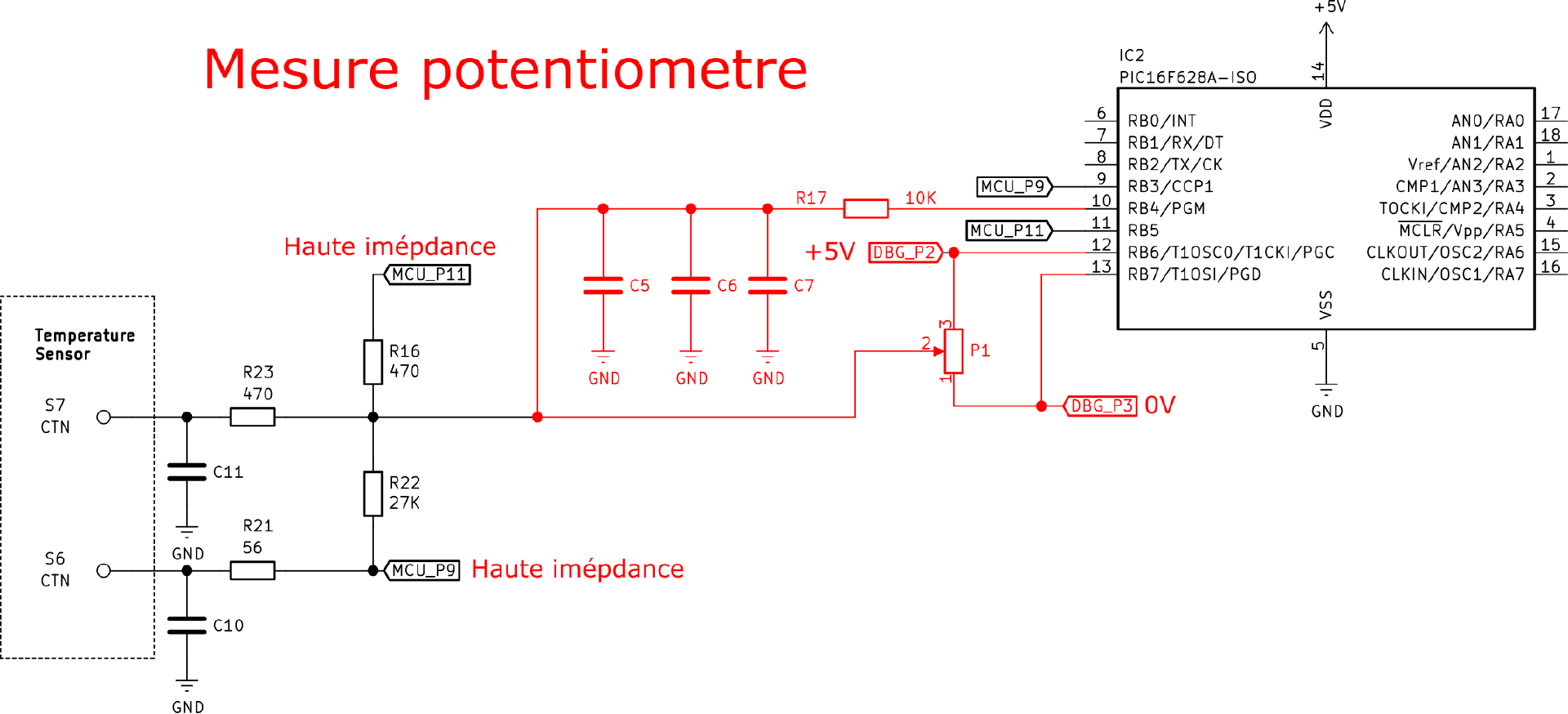

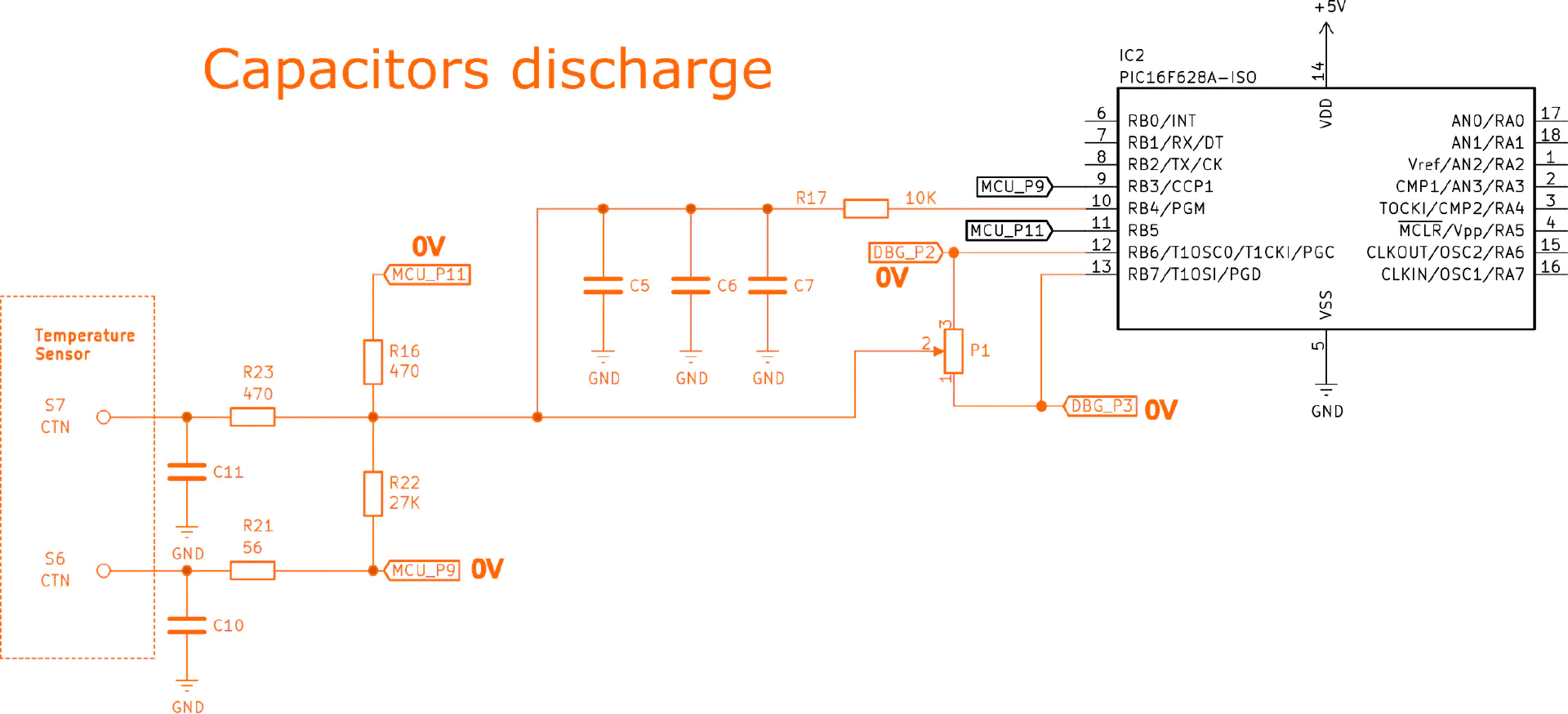

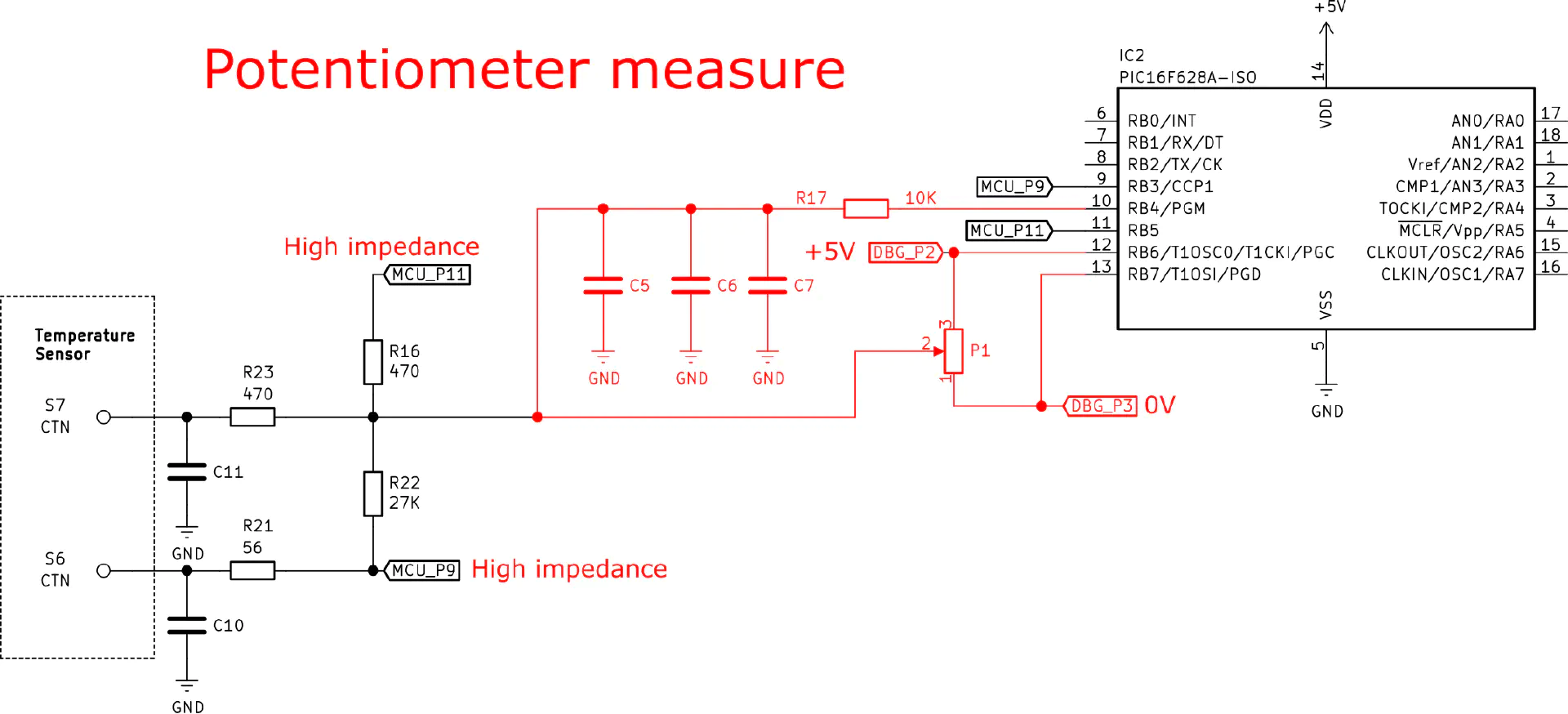

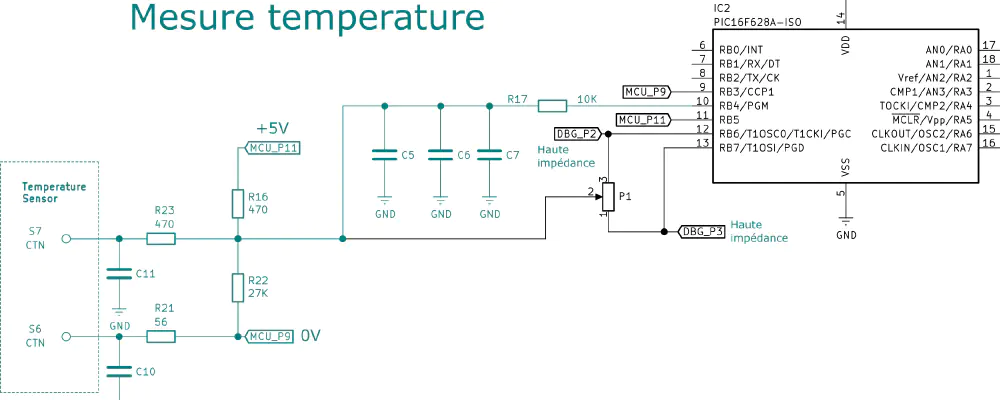

Mesure de la température et de sa consigne

C’est certainement ici que le schéma est le plus astucieux. En effet, le microcontrôleur Microchip PIC16F628A utilisé ne dispose pas de convertisseur analogique numérique (ADC).

La position du potentiomètre qui sert à régler la température ainsi que la température provenant du capteur vont donc être mesurées en utilisant le seuil de basculement de l’entrée RB4 de IC2.

Le capteur de température type CTN est relié aux contacts S7 et S6. Il s’agit d’une résistance dont la valeur varie en fonction de la température.

Pour démarrer la mesure de la température, le firmware du microcontrôleur place les broches RB6 et RB7 en haute impédance. La partie potentiomètre est alors isolée. La broche RB5 est placée à l’état haut (5V), la broche RB3 est placée à l’état bas (Masse). Le microcontrôleur mesure alors le temps qui s’écoule jusqu’à ce que la broche RB4 passe de l’état bas à l’état haut. C’est cette durée qui permet de déterminer la température.

Pour démarrer la mesure de la position du potentiomètre. Le firmware du microcontrôleur place RB3 et RB5 en haute impédance pour isoler le capteur de température. RB6 est placée à l’état haut, RB7 est placée à l’état bas. Le microcontrôleur mesure alors le temps qui s’écoule jusqu’à ce que la broche RB4 passe de l’état bas à l’état haut. C’est cette durée qui permet de déterminer la position du potentiomètre.

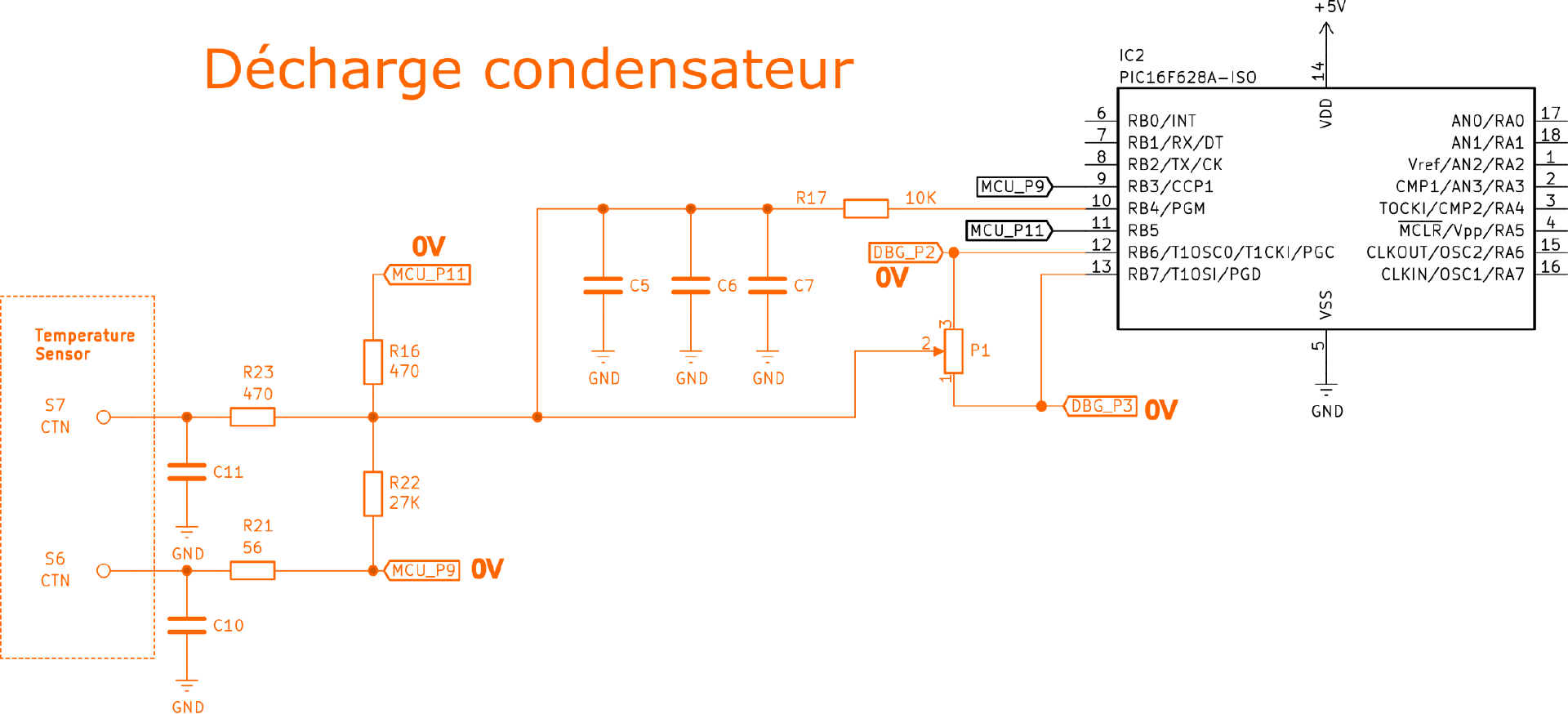

Entre deux mesures, les broches RB3, RB4, RB5, RB6, RB7 sont placées à l’état bas pour décharger les condensateurs C5, C6 et C7.

Le cycle suivant se répète alors : décharge des condensateurs, mesure du potentiomètre, décharge des condensateurs, mesure de la température

Voici un petit tableau récapitulatif :

| État | RB3 | RB4 | RB5 | RB6 | RB7 |

|---|---|---|---|---|---|

| Mesure potentiomètre | Hi-Z | Hi-Z | Hi-Z | 1 | 0 |

| Mesure température | 0 | Hi-Z | 1 | Hi-Z | Hi-Z |

| Décharge | 0 | 0 | 0 | 0 | 0 |

Hi-Z = Haute impédance ou entrée

0 = Etat bas 0V

1 = Etat haut 5V

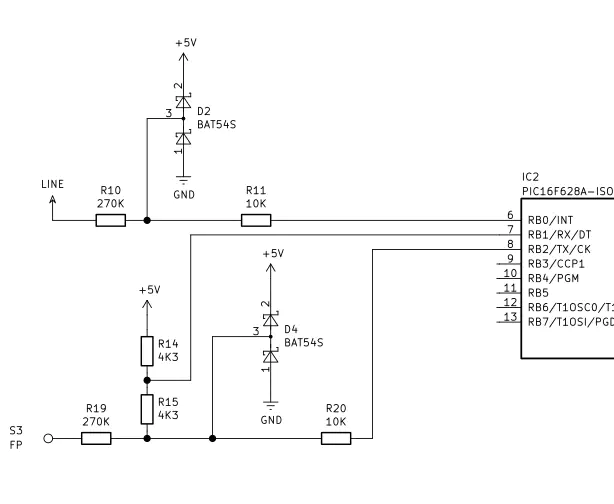

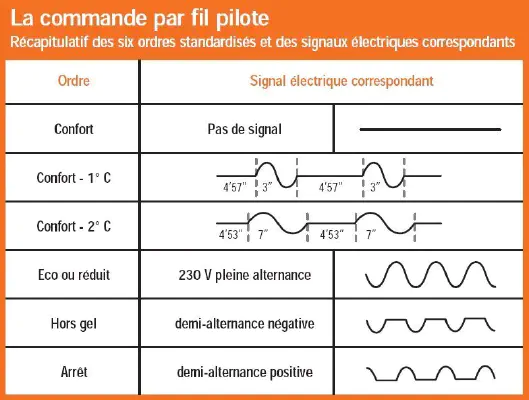

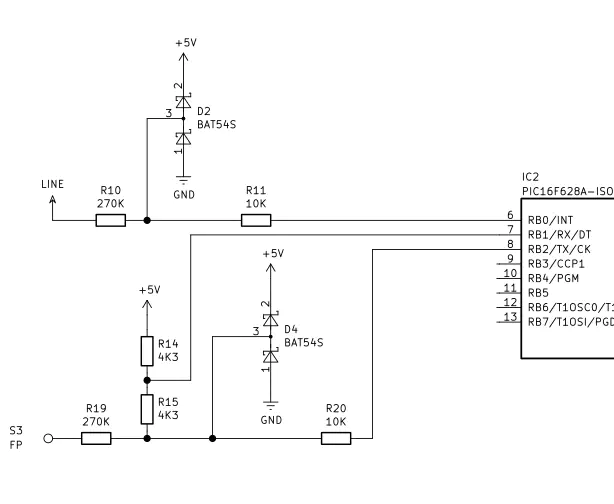

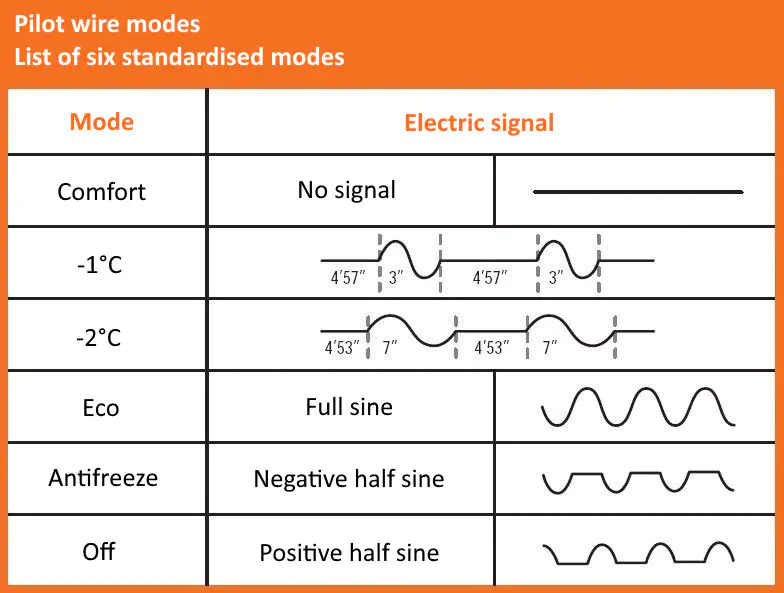

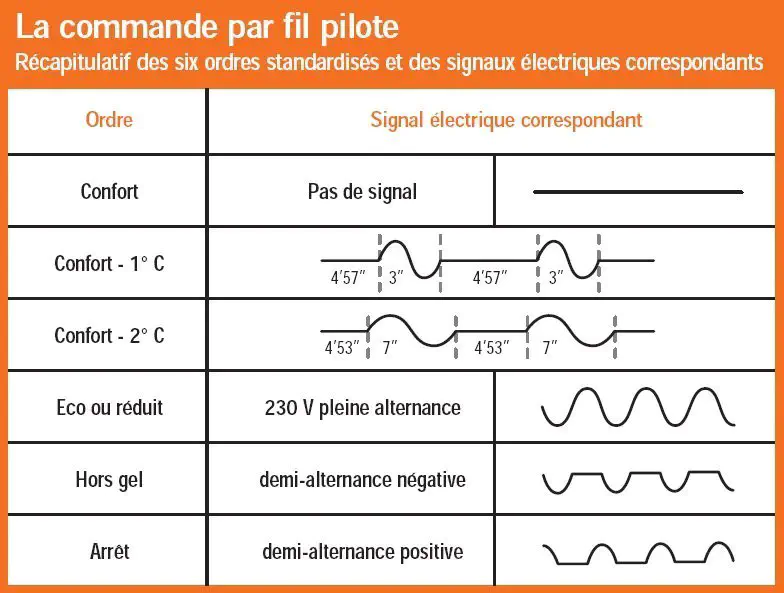

Détection du fil pilote

Le fil pilote est un fil qui permet de donner des ordres au chauffage à partir d’une centrale. Il comporte six ordres différents (confort, confort -1°C, confort -2°C, éco, hors gel, arrêt) suivant le signal envoyé sur le fil. Il s’agit du signal secteur qui est modulé. Pour pouvoir décoder les ordres, il faut donc simplement détecter si la tension sur le fil pilote est positive, nulle, ou négative. Le signal secteur étant à une fréquence de 50 Hz, la fréquence du microcontrôleur étant elle de plusieurs MHz, il suffit d’échantillonner la valeur du fil pilote à intervalle régulier.

Ici, le montage est plutôt simple. La diode double D4 permet de protéger le microcontrôleur en évitant que la tension sur les IO dépasse le rail d’alimentation 5V ou ne devienne négative.

Lorsque la tension du fil pilote est positive, D4 écrête la tension à 5V, RB1 et RB2 sont à l’état haut

Lorsque la tension du fil pilote est nulle, sur RB1 nous avons 0V soit l’état 0. Sur RB2 nous avons un pont diviseur de tension de rapport 0,5 formé par R14 et R15. Il y a donc 2.5V sur RB2, la datasheet du microcontrôleur nous donne un seuil haut de 2.0V, RB2 est donc à l’état haut.

Lorsque la tension sur le fil pilote est négative, la tension de la broche RB1 passe sous le seuil bas, RB1 et RB2 sont donc à l’état bas.

| Tension fil pilote | RB1 | RB2 |

|---|---|---|

| Positive | 1 | 1 |

| Nulle | 1 | 0 |

| Négative | 0 | 0 |

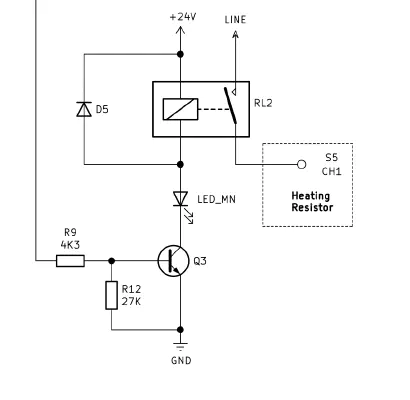

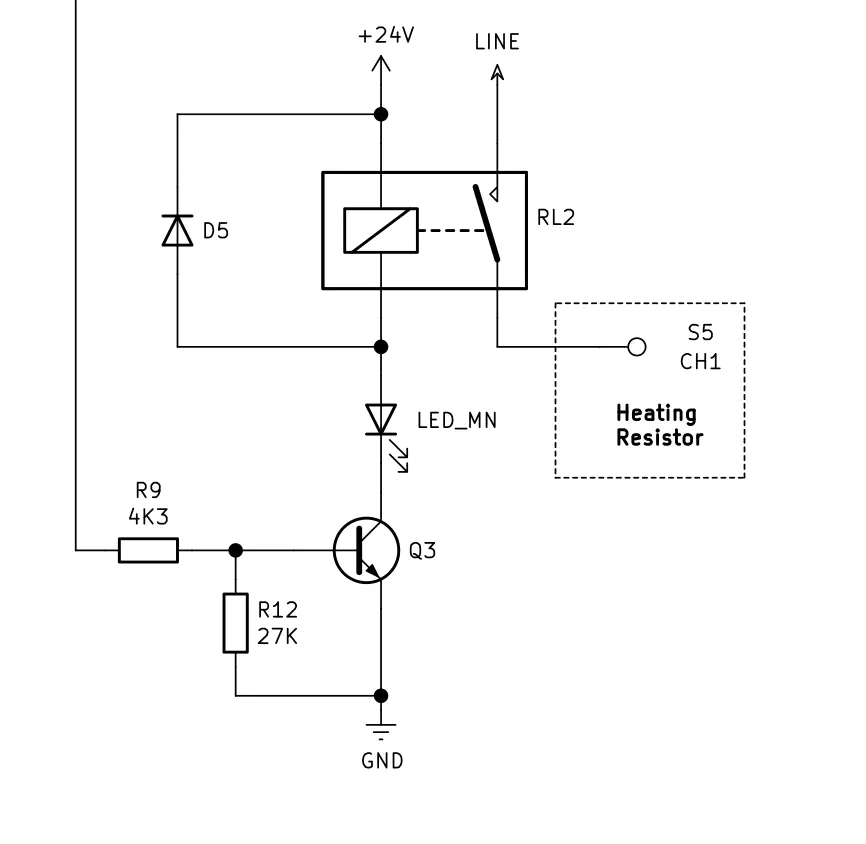

Commande de la résistance de chauffage

Il s’agit d’un montage classique à relais. Lorsque la broche RA6 passe à l’état 1, le transistor Q3 conduit, ce qui active la bobine du relais RL2 et ferme son contact. La diode D5 est une diode de roue libre. Elle sert à absorber la surtension créée par la bobine du relais RL2 lorsque Q3 ne conduit plus.

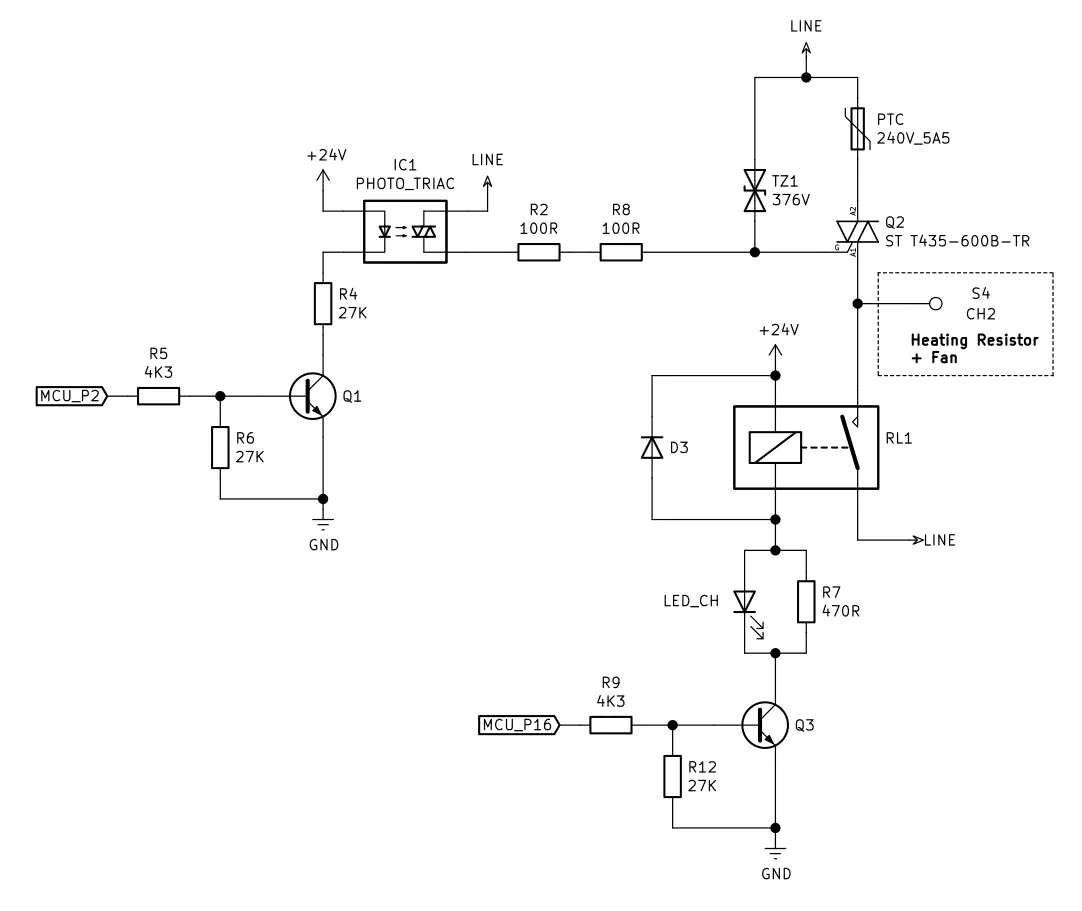

Commande de la résistance de chauffage avec ventilateur

Il s’agit exactement du même montage que pour la commande de la résistance de chauffage, avec l’ajout d’un triac supplémentaire Q2. Cette fois, il faut également commander le moteur de soufflerie qui est une charge inductive. Si l’on utilise un relais simple, il y aura des arcs à la commutation et à l’ouverture, ce qui va endommager rapidement le contact du relais. De l’autre côté le Triac va supporter les pics d’intensités lors des commutations, mais sa résistance statique est moins bonne que celle d’un contact mécanique ce qui va le faire chauffer en cas d’utilisation continue.

On utilise alors une sorte de commutation hybride pour avoir le meilleur des deux mondes. Le Triac est commuté en premier pour absorber le pic d’intensité, le contact mécanique du relais est ensuite commuté pour prendre la suite et soulager le Triac. À l’inverse lorsque l’on arrête la soufflerie, on ouvre le relais RL1 en premier et ensuite on ouvre Q2.

Diagnostic et réparation

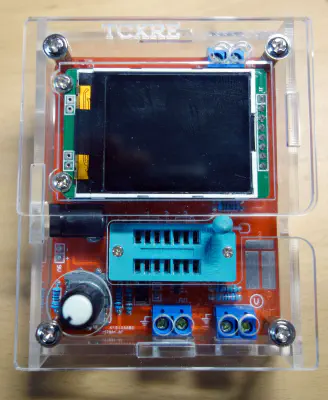

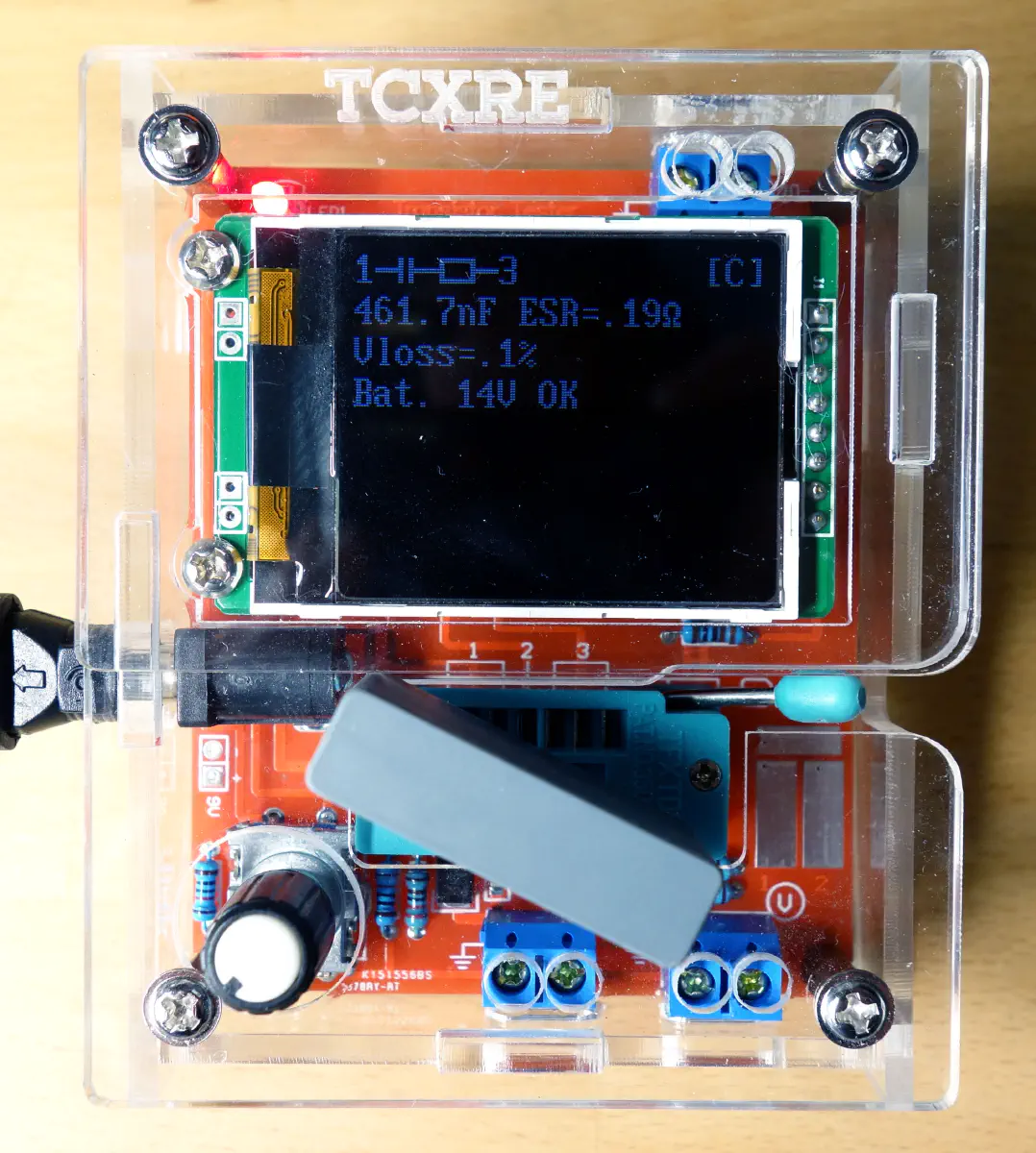

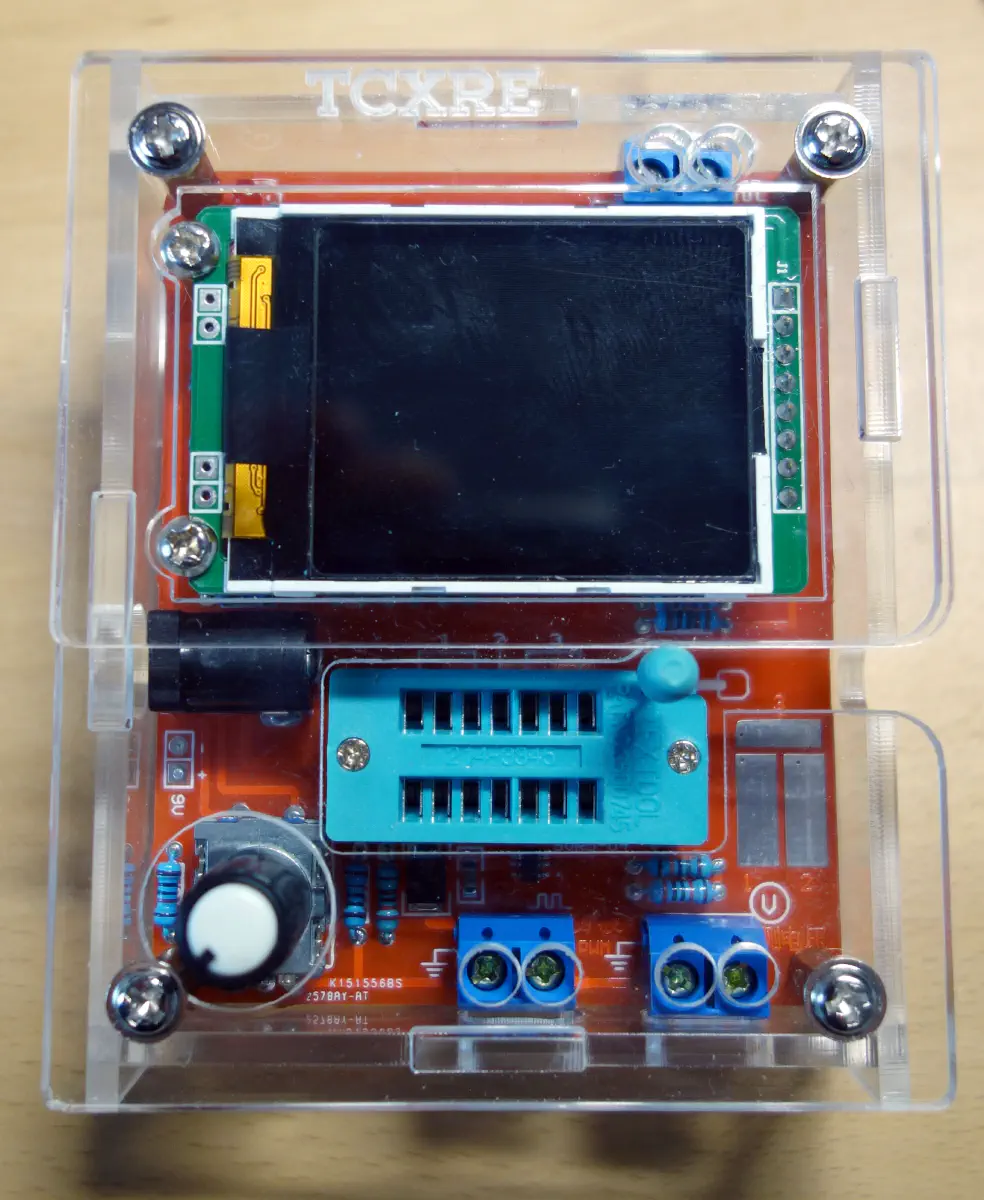

La panne sur le sèche serviette se produit lorsque la soufflerie s’active. Après quelques secondes, le sèche-serviettes se coupe et redémarre. Ce type de panne fait clairement penser à un souci d’alimentation. Mon premier réflexe a donc été de vérifier la santé des condensateurs chimiques. Pour cela il faut utiliser un appareil qui permet de mesurer la valeur des condensateurs, mais aussi leur résistance série. Il arrive souvent que la valeur des condensateurs soit correcte, mais que la résistance série soit trop élevée. Cela perturbe leur aptitude à absorber et à délivrer de forts courants (la résistance série limitant trop fortement le courant de sortie du condensateur).

J’utilise pour ma part un testeur de composants à base d’ATMega328 qui se trouve facilement sur eBay pour une petite dizaine d’euros. C’est pratique, ça permet de tester rapidement les résistances, transistors et condensateurs.

Le test des deux condensateurs chimiques C2 et C3 ne donne rien. Ils sont en parfait état.

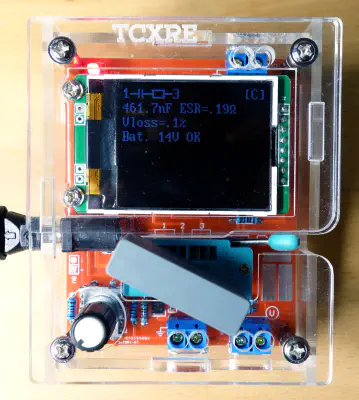

Je décide à présent de mesurer le condensateur d’entrée d’alimentation C1. Il s’agit d’un condensateur de 1uF polypropylène de classe X2. Lors de la mesure, c’est le drame… Sa valeur est de 461,7 nF. J’ai enfin trouvé la panne, alors que sous 50Hz son impédance devrait être de \( 3185 \Omega \), elle est en fait de \( 6893 \Omega \), soit plus du double ! Cela limite fortement le courant que peut fournir l’alimentation. La commutation de la bobine de relais RL1 entraine donc un écroulement de l’alimentation qui entraine un redémarrage du microcontrôleur en boucle.

Mon ami eBay m’a permis de trouver un nouveau condensateur de remplacement pour 3 euros livré. Après remplacement tout refonctionne à nouveau 😍 .

⚠️ Attention, lors du remplacement de condensateurs qui sont connectés au secteur, il faut veiller à choisir des références de classe X2 pour éviter tout risque ⚠️

Conclusion

Même si finalement la panne a été facilement réparée, j’ai pris beaucoup de plaisir à comprendre le fonctionnement de cet appareil. Je le trouve globalement bien construit, c’est dommage qu’un simple condensateur l’ait mis en panne. Mon père possédant un second modèle identique, j’espère que ce problème est uniquement un coup de “pas de chance”. La réparation de l’électroménager est pour moi une bonne école de l’électronique. En général, les cartes sont simples et l’ont trouve plein de schémas sur internet. Par contre, cela touche généralement au 220V… donc prudence ! J’espère que mes explications ont été claires ! À bientôt !